記事公開日

古い設備の部品手配をスムーズに。ガスケット・パッキン 現物合わせ・図面なしからの『部品データ化』のススメ 株式会社ダイコー

古い設備の部品手配をスムーズに。現物合わせ・図面なしからの『部品データ化』のススメ

「30年以上前の設備で、メーカーが廃業して部品が手に入らない」

「図面が紛失しており、毎回現場でゴム板を手切りしている」

「現物合わせで作ったパッキンが、微妙に寸法が合わず漏れてしまった」

長年稼働し続けている工場の設備において、このような「部品手配の悩み」は尽きないものです。特に定修(定期修理)や突発的なトラブルの際、部品一つがないだけでライン全体が停止するリスクも孕んでいます。

本記事では、手元にある「ボロボロの現物部品」や「簡単なスケッチ」から図面データを復元し、次回の発注を劇的に効率化する「部品データ化(リバースエンジニアリング)」の手法と、それを支える株式会社ダイコーの技術力について詳しく解説します。

1. なぜ「現物合わせ」のままでは危険なのか?

古いガスケットや樹脂部品を交換する際、現場で現物に合わせてカッターやポンチで自作する方法(いわゆる現物合わせ)は、緊急処置としては有効です。しかし、恒久的な運用には以下のような隠れたリスクとコストが伴います。

① 品質のバラつきによる「漏れ・破損」

手加工の場合、作業者の熟練度によって断面の精度や寸法にバラつきが出ます。

特に高圧がかかるガスケットや、高速回転する樹脂ギアなどの場合、わずかな寸法の狂いが「流体の漏れ」や「早期摩耗」に直結します。

② 貴重な「時間」の浪費

部品が必要になるたびに、採寸し、材料を探し、手作業で加工する。これでは復旧までのリードタイムが長くなりすぎます。本来、メンテナンス担当者が行うべきは「予防保全」や「改善」であり、「部品作り」ではありません。

③ 技術継承の断絶(属人化)

「この機械のパッキンは、ベテランの〇〇さんじゃないとうまく作れない」という状況は非常に危険です。その方が不在の時、あるいは退職された後、設備の維持ができなくなるリスクがあります。

これらの課題を根本から解決するのが、「現物からの図面データ化」です。

2. 解決策:現物から部品を再現する「3つのステップ」

株式会社ダイコーでは、図面のない部品でも、現物や簡単なスケッチから製品を製作・データ化するサポートを行っています。

3. 「部品データ化」できる製品カテゴリー

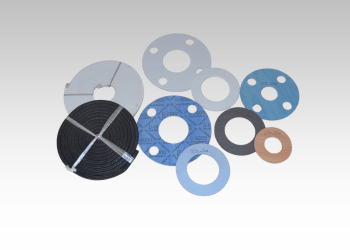

ダイコーでは、ガスケットから樹脂、金属まで幅広いカテゴリーの「現物製作」に対応しています。

| カテゴリー | 具体的な部品例 | 対応素材の例 |

|---|---|---|

| ガスケット・パッキン | 配管フランジ用、マンホール用、熱交換器用、変形フランジ用 | ジョイントシート、PTFE、ゴム、膨張黒鉛 |

| 樹脂製品 | 搬送ガイド、スターホイール、絶縁板、スペーサー、ギア | MCナイロン、POM、PEEK、ベークライト |

| ゴム・スポンジ | 防振ゴム、クッション材、パッキン、ジャバラ | NBR、EPDM、ウレタン、シリコンゴム |

| 金属 | シムプレート、調整用ライナー、ブラケット | ステンレス(SUS)、銅、アルミ、鉄 |

| 紡績品・断熱材 | 炉の扉用パッキン、配管断熱カバー | セラミックファイバー、ガラスクロス |

※「昔のアスベスト製品で、今は同じ素材がない」という場合でも、現在の法規制や使用条件に合わせた代替素材(ノンアスベスト、高機能樹脂など)をご提案します。

4. 「データ化」がもたらすメンテナンス革命

一度部品をデータ化してしまえば、メンテナンス業務は劇的に効率化されます。

① 「前回と同じで」が通じる

2回目以降の発注は、「品番」や「前回のデータ」を伝えるだけ。再度の採寸や現物送付は一切不要です。即座に加工機へデータを送り、最短納期で部品が届きます。

② デジタル在庫で「場所をとらない」

滅多に出ない部品のために、高価な予備品を大量にストックしておく必要はありません。データさえあれば、必要な時に必要な数だけ(1個から)製作可能です。工場の在庫スペースを圧迫せず、「デジタル在庫」として管理できます。

③ BCP(事業継続計画)対策

万が一、設備の図面が火災や災害で失われても、ダイコーにデータがあれば部品を供給できます。古い設備を長く使い続けるためのリスクヘッジになります。

5. 「相談できるパートナー」としてのダイコーの強み

部品の復元は、単に形をコピーするだけではありません。

株式会社ダイコーは、「素材の知識」と「加工技術」の両面から、お客様の課題を解決します。

強み①:圧倒的な「素材在庫」

パッキン・ガスケットメーカーとして、多種多様な素材を自社倉庫にストックしています。「データはできたが、材料の入荷に2週間かかる」といったことはありません。一般的な素材であれば、即日加工・即日出荷も可能です。

強み②:あらゆる加工に対応する「設備力」

- ウォータージェット加工機: 金属からゴムまで、あらゆる素材を精密切断。

- カッティングプロッター: 金型なしで、複雑なパッキンを高速製作。

- トムソン打ち抜き機: 量産品を安価に製作。

- 旋盤・マシニング: 樹脂や金属の切削加工に対応。

「パッキンはこの会社、樹脂切削はあの会社…」と発注先を分ける必要はありません。ダイコー1社で、設備に必要な部品をワンストップで調達できます。

強み③:小ロット・短納期対応

「ラインが止まっているから、今日中にパッキンが欲しい」「試作機のために1個だけ樹脂パーツを作りたい」

そのような現場の切実な声に応えるため、ダイコーは「1個からの製作」「超短納期」に全力を注いでいます。

Q&A:よくあるご質問

Q. 図面がなく、現物もボロボロで形が崩れていますが大丈夫ですか?

A. はい、可能です。残っている部分から元の形状を推測したり、取り付け側の相手部品(フランジや溝の寸法)を測定することで、正しい寸法を導き出します。

Q. メーカー純正品が廃番ですが、同じ素材で作れますか?

A. 全く同じ素材がない場合でも、同等以上の性能を持つ「代替素材」をご提案します。(例:アスベスト → ノンアスベスト)

Q. 1個だけでも作ってもらえますか?

A. もちろんです。ダイコーは試作や補修部品の「1個対応」を得意としています。金型不要の加工機を使用するため、コストも抑えられます。

まとめ:古い設備の部品こそ、プロにご相談を

「図面がないから無理だ」と諦めて、リスクのある現物合わせを続ける前に、まずはその「ボロボロの部品」をダイコーに見せていただけませんか?

現物からの採寸、図面作成、最適な素材選定、そして精密加工まで。

株式会社ダイコーは、老朽化設備の維持管理に奮闘するメンテナンス担当者様の「頼れる相談窓口」として、部品手配の効率化を全力でサポートいたします。

まずは一度、お困りの部品についてお問い合わせください。

あなたの工場の「デジタル在庫」作りを、私たちが手助けします。

▼【製品紹介・設備紹介付】総合カタログ(PDF)無料ダウンロード▼

プレス、ウォータージェット、プロッターなど、ダイコーの加工技術と製品ラインナップを網羅!

無料ダウンロードはこちら(※フォーム入力ページへ移動します)

製品に関するお問い合わせ

ガスケット・パッキン・工業用製品の総合カタログ

このカタログは、ガスケット・パッキンをはじめとした工業製品を幅広く取り扱う株式会社ダイコーの製品情報を詳しく掲載した総合カタログです。