アスベストガスケットからの脱却!失敗しないノンアスベスト後継品選定の選定基準

「この古いガスケット、品番が見たことないけど、まだ使える…いや、待てよ?もしかしてアスベスト?」

長年稼働してきた機械設備のメンテナンス。久しぶりにフランジを開けてみたら、ボロボロになった未知のガスケットが…。そんな場面に遭遇した経験はありませんか?そして、その正体不明のガスケットが、実は過去に広く使われていたアスベスト(石綿)含有ガスケットだった、というケースは決して珍しくありません 。

かつて、その驚異的な耐熱性、耐薬品性、耐久性から「夢の素材」ともてはやされ、あらゆる産業分野で活躍したアスベストガスケット。しかし、その深刻な健康被害が明らかになり、現在では法律によって新たな製造・使用が厳しく禁止されています 。

「じゃあ、同じものを取り寄せればいい」とは、残念ながらいきません。では、劣化したアスベストガスケットを発見した場合、どうすれば良いのでしょうか?最も重要なのは、「アスベストと同等性能」という安易な考えを捨て、使用箇所の条件に合わせて最適なノンアスベスト代替品を正しく選定する」ことです。

この記事では、アスベストガスケットがなぜ特別だったのか、そしてなぜ単純な置き換えが不可能なのかという理由から、後継品となるノンアスベストガスケットを選定するために絶対に不可欠な情報収集、さらには多様なノンアスベストガスケットの種類と特徴まで、工業用製品の加工メーカーである株式会社ダイコーの知見を交えながら、その全知識を徹底的に解説します。

第1部:アスベストガスケットの「功罪」— なぜ単純な代替が不可能なのか?

後継品選定の難しさを理解するために、まずはアスベストガスケットがなぜ過去に多用され、そしてなぜ現在禁止されているのか、その「功罪」を正しく認識する必要があります。

アスベストの「功」:驚異的な万能性

アスベスト(石綿)は、天然に産出される繊維状の鉱物です 。その最大の特徴は、以下のような、他の素材にはない卓越した物性の組み合わせにありました 。

- 高い耐熱性・耐火性: 高温に耐え、燃えにくい。

- 優れた断熱性・保温性: 熱を伝えにくい。

- 高い機械的強度: 丈夫で切れにくい。

- 優れた耐薬品性: 酸やアルカリにも比較的強い。

- 良好な加工性: 繊維状であるため、他の材料と混ぜて成形しやすい。

- 経済性: 比較的安価に入手できた。

これらの特性を兼ね備えていたため、アスベストはまさに「魔法の鉱物」として、建材(吹き付け材、断熱材)、摩擦材(ブレーキパッド)、そして私たちが注目するシール材(ガスケット、グランドパッキン)など、信じられないほど広範な工業製品に使用されてきました 。特にガスケットにおいては、「とりあえずアスベストガスケット(例:バルカー V#1500、ニチアス T#1000など)を入れておけば、多少条件が変わっても大丈夫」という“万能薬”のような扱いをされるほど、その適用範囲の広さと信頼性は絶大でした 。

アスベストの「罪」:深刻な健康被害と法的規制

しかし、その輝かしい功績の裏で、アスベストは深刻な「罪」を抱えていました。それは、極めて細い繊維が飛散しやすく、人が吸入すると肺がんや悪性中皮腫といった、重篤な健康被害を引き起こすという致命的な欠点です 。しかも、その発症までには15~40年という長い潜伏期間があるため、問題が顕在化するまでに時間がかかりました 。

この深刻な有害性が国際的に認知されると、日本でも段階的に規制が強化され、2006年(平成18年)には、アスベスト含有率が0.1%を超える製品の製造・輸入・使用等が全面的に禁止されました 。これにより、かつて隆盛を誇ったアスベストガスケットは、現在では新たに製造・購入することは不可能となっています 。

【最重要】「アスベスト同等品」は存在しないという現実

ここで最も重要な事実は、「現在、アスベストガスケットと全く同じ性能を持つ単一のノンアスベストガスケットは存在しない」ということです 。アスベストが持っていた「耐熱性、耐薬品性、強度、柔軟性、経済性」といった複数の特性を、一つの素材で完全に再現することは、現在の技術でも非常に困難なのです。

これが、劣化したアスベストガスケットの交換が、単なる「品番指定での再注文」ではなく、「使用条件に基づいた、慎重な代替品選定」を必要とする根本的な理由です。

第2部:後継品選定の羅針盤 — 収集すべき「5つの重要情報」

では、アスベストガスケットの代替となるノンアスベスト製品を選定するために、具体的にどのような情報が必要なのでしょうか?前述のブログ記事でも指摘されている通り、以下の5つの使用条件を正確に把握することが、失敗しない選定への第一歩となります 。

- 温度 (°C):

- 常用温度: 通常運転時の温度。

- 最高温度: 異常時や起動・停止時なども含めた、考えうる最高の温度。

温度は、ガスケット材料の劣化速度を決定づける最も重要な要素です。特にノンアスベスト材は、アスベストに比べて耐熱性の限界が明確なため、正確な温度情報の把握が不可欠です。

- 圧力 (MPa):

- 常用圧力: 通常運転時の圧力。

- 最高圧力: サージ圧なども含めた、考えうる最高の圧力。

圧力は、ガスケットに必要な強度や、ガスケットの種類(シート状か、うず巻形か、メタルか)を選定する上で重要な指標となります。

- 流体:

- 流体の種類: 水、蒸気、油(種類も特定:作動油、燃料油など)、空気、ガス(種類も特定:窒素、水素、可燃性ガスなど)、あるいは具体的な化学薬品名(酸、アルカリ、溶剤など)。

- 流体の状態: 液体か、気体か、スラリーか。

- (化学薬品の場合)濃度、pH: 腐食性に大きく影響します。

流体情報は、ガスケット材質の耐薬品性(耐食性)を判断するために絶対に必要です。特にノンアスベスト材は、アスベストほど万能ではないため、流体との相性を慎重に見極める必要があります。ダイコーのカタログに掲載されているD6000の流体適合表 やDパッキンPTFE被覆の耐薬品性一覧 などを参考に、材質の適合性を確認します。

- サイズ:

- 内径 (ID / ΦA1): ガスケットの内側の直径。

- 外径 (OD / ΦA2): ガスケットの外側の直径。

- 厚み (t): ガスケットの厚さ。

- (ボルト穴がある場合)ボルト穴径 (h)、ボルト穴P.C.D. (ΦP)、ボルト穴数 (n): 全面座(FF)ガスケットの場合に必要。

既存のガスケットを正確に測定するか、フランジ規格(JIS 5K, 10K, ASME Class 150など)と呼び径(A)から、ダイコーのカタログ巻末にある寸法表 などを参照して特定します。正確な寸法が不明な場合は、現物サンプルや図面の提供が有効です。

- 使用機器・使用場所:

- 機器の種類: 配管フランジ、熱交換器、圧力容器、バルブボンネット、ポンプケーシングなど。

- フランジの形状: 平面座(RF)、全面座(FF)、はめ込み形(M&F)、溝形(T&G)など。

- 環境: 屋内か、屋外か、沿岸部か、振動の有無など。

これらの情報は、ガスケットの種類(シート状か、うず巻形か)、形状(内パッキンか、全面形か)、そして必要に応じて付加機能(例:内外輪の要否、表面処理)を選定する上で重要になります。

【ポイント】 もし、取り外したアスベストガスケットの品番(例:V#1500, T#1000)が判別できれば、それは有力な参考情報となります 。しかし、前述の通り「同等品」は存在しないため、品番だけでは代替品を選定できません。必ず上記5つの使用条件と合わせて伝えることが重要です。

第3部:ノンアスベストの選択肢 — 多様な後継品とその特徴

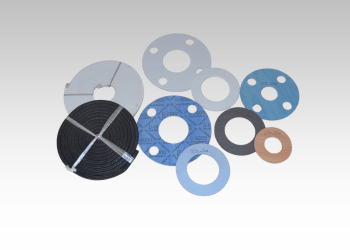

上記5つの情報を基に、候補となるノンアスベストガスケットを選定していきます。ダイコーのカタログ や各メーカーの製品ラインナップには、アスベスト代替として開発された多様な製品が存在します。ここでは、代表的なカテゴリーとその特徴を紹介します。

1. ノンアスベストジョイントシート

- 特徴: アスベストジョイントシートの代替として最も一般的に使用されるシート状ガスケット。無機繊維やアラミド繊維などを、耐油性合成ゴムなどのバインダーで固めたもの 。加工性に優れ、比較的安価。

- 代表製品:

- ダイコー D6000: 水・油系の一般配管(150℃/2MPa以下)に最適。蒸気には使用不可 。

- ニチアス TOMBO™ No. 1995 / バルカー No. 6500: 汎用ノンアスシートの代表格 。

- ニチアス TOMBO™ No. 1120 / バルカー No. GF300: 膨張黒鉛などを配合し、耐熱性・耐蒸気性を高めた高性能シート 。

- 注意点: アスベストに比べ、高温での硬化やクリープが発生しやすい傾向がある。特に蒸気ラインでの使用には注意が必要。

2. PTFE(ふっ素樹脂)系ガスケット

- 特徴: ほぼ全ての薬品に侵されない究極の耐薬品性と非汚染性が最大の特徴 。電気絶縁性にも優れる 。

- 代表製品:

- 打ち抜きPTFE: 純粋なPTFEシートからの加工品。耐薬品性は完璧だが、クリープしやすく、高温・高圧には不向き 。

- 充填材入りPTFE: ガラス繊維などを配合し、耐クリープ性や耐熱性を向上させたもの 。

- PTFEクッションガスケット (ダイコー D7000など): 柔軟な中芯材をPTFEで覆い、シール性と耐薬品性を両立。低い締付力でもシール可能 。

- 注意点: 純粋なPTFEはクリープしやすいため、締付管理と定期的な増し締めが重要。

3. 膨張黒鉛系ガスケット

- 特徴: 優れた耐熱性(-240℃~400℃以上)、耐薬品性(強酸化性を除く)、低い応力緩和性を持つ高性能シール材 。

- 代表製品:

- ダイコー D4000 (金属シート挿入): ステンレス薄板を中芯に入れ、強度を高めたシートガスケット 。

- ニチアス グラシール®製品: 膨張黒鉛のパイオニア。

- 注意点: 素材自体が脆く、表面に傷がつきやすい。強酸化性流体には使用不可 。

4. うず巻形ガスケット

- 特徴: V字形金属フープとフィラー(クッション材)を交互に巻き上げたセミメタリックガスケット。高温・高圧・極低温に対応し、弾力性に富み、熱サイクルにも強い 。

- 代表製品:

- ダイコー D1000 / ニチアス ボルテックス® / バルカー ブラックタイト® (膨張黒鉛フィラー): 最高性能モデル。-270℃~450℃以上に対応 。

- ニチアス NAボルテックス® / バルカー クリーンタイト® (無機質紙フィラー): 経済性に優れたユーティリティーライン向け(~350℃/500℃) 。

- ニチアス ナフロンボルテックス® / バルカー ホワイトタイト® (PTFEフィラー): 耐薬品性特化型。強酸化性流体や酸素ラインに 。

- 注意点: シートガスケットより高価。適切な形状(内外輪の要否)と材質(フープ、フィラー)の選定が重要。

最終章:答えはここにある。「複雑な選定・加工はダイコーへ」

ここまで見てきたように、アスベストガスケットの後継品選定は、単に「ノンアスにすれば良い」という単純な話ではありません。かつてのアスベストがカバーしていた広範な性能領域を、現代の多様なノンアスベスト材の中から、使用条件に合わせて「適材適所」で見つけ出す、緻密な作業が求められます。

「5つの情報は集めたけれど、結局どのガスケットが最適なのか確信が持てない」

「代替品の候補はいくつかあるが、コストと寿命、安全性のバランスをどう考えれば良いか?」

「図面はあるが、この形状をノンアス材で加工できるのか、どこに頼めば良いか分からない」

このような、カタログのスペック表だけでは決して答えの出ない、現場固有の課題。それに対して、50年以上の経験に裏打ちされた専門知識(ノウハウ)と、それを形にする加工技術(ソリューション)の両輪で応えることこそ、工業用製品の加工メーカーである株式会社ダイコーの真価です 。

専門家による最適なソリューション提案

ダイコーでは、お客様からいただいた5つの重要情報(温度、圧力、流体、サイズ、使用場所)を基に、専門の技術スタッフが最適なノンアスベストガスケットを選定し、ご提案します 。ダイコーオリジナル製品(D6000, D1000, D4000, D7000など) はもちろん、ニチアス社、バルカー社をはじめとする各メーカーの製品知識も豊富であり 、お客様の要求性能とコストのバランスを考慮した、メーカーにとらわれない中立的な立場での選定が可能です。

業界屈指の加工技術によるオーダーメイド対応力

ダイコーが保有する国内最大級のウォータージェット加工機(最大4000mm x 5500mm) やプロッター 、レーザー加工機 、プレス機 といった最新鋭の加工設備群は、あらゆるノンアスベスト材料を、お客様の求めるあらゆる形状・寸法へと精密に加工することを可能にします 。JISやASMEなどの規格品はもちろん、図面一枚、あるいは現物サンプル一つから、1個だけでもオーダーメイドで製作。緊急のメンテナンス時にも、その即納体制は大きな力となります 。

アスベストガスケットの交換は、単なる部品交換ではありません。より安全で、より信頼性の高い設備へと進化させるための重要なステップです。その複雑な選定プロセスと、特殊な加工の要求に、ダイコーは長年の経験と技術力でお応えします。

材質の選定に迷ったとき、特殊な加工が必要なとき、あるいはどこに頼めば良いか分からない課題に直面したとき。その答えは、常にここにあります。複雑な選定・加工はダイコーへ — どうぞ、お気軽にご相談ください 。