ダイコーの金属加工品|材質選定からレーザー加工まで、高精度なものづくりを徹底解説【完全ガイド】

「樹脂やゴムでは耐えられない、高温・高圧環境のシールが必要だ」「機械の構造部品として、高精度な金属シムを1枚だけ製作してほしい」「金型を作らずに、複雑な形状の金属プレートを短納期で手に入れたい」…。

工業の世界において、「金属」は最も基本的でありながら、最も信頼性の高い材料の一つです。その圧倒的な強度、剛性、そして耐熱性は、他の材料では代替できない価値を提供します。しかし、一般的に「硬い」イメージのある金属も、実は柔軟な発想と高度な加工技術を組み合わせることで、緻密なシール材(メタルガスケット)から、繊細な調整部品(シムプレート)まで、多種多様な顔を見せます。

この記事では、工業用製品の加工メーカーである株式会社ダイコーの総合カタログに基づき、同社が手掛ける「金属加工品」の世界を深掘りします。各種金属材料の特性と用途の解説から、それを精密に形にする最新のレーザー加工技術まで、ダイコーの金属加工における強みと可能性を徹底的に解説します。

第1部:なぜ「金属」が選ばれるのか?— シール材としての金属の役割

一般的に、シール材(ガスケット)にはゴムや樹脂のような柔らかい材料が使われることが多いですが、なぜ敢えて硬い「金属」が選ばれるのでしょうか。その理由は、金属だけが持つ以下の優れた特性にあります。

- 圧倒的な耐熱性・耐圧性: ゴムや樹脂が数百度で限界を迎えるのに対し、金属は遥かに高い温度と圧力に耐えることができます。高温の蒸気ラインや高圧ガスの配管、エンジンの排気系など、最も過酷な環境下で信頼性を確保するためには、金属の採用が不可欠です。

- 耐薬品性と非汚染性: ステンレス鋼や特殊合金などは、多くの化学薬品に対して優れた耐食性を持ちます。また、ゴムのように成分が溶け出す(溶出する)ことがないため、流体を汚染しないクリーン性が求められる用途にも適しています。

- 長期安定性: 金属は、ゴムや樹脂のように熱や時間で硬化したり、へたったりする(応力緩和)ことが非常に少ない材料です。一度締め付ければ、長期間にわたって安定したシール性能を維持することができます。

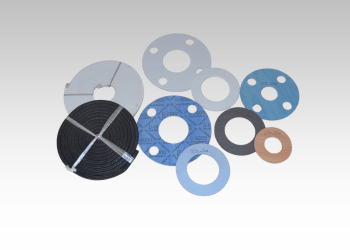

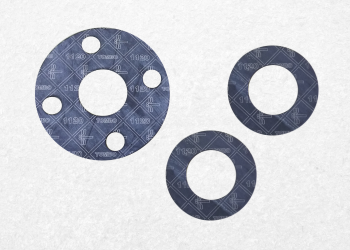

このような特性を活かし、ダイコーでは様々な種類のメタルガスケットや金属部品を製作しています。代表的なものとして、シンプルな平型ガスケットから、シール性を高めるために特殊な断面形状を持つのこ歯型ガスケットやリングジョイントガスケット、そして非金属と組み合わせたメタルジャケットガスケットなどがあります 。

第2部:【材質選定編】用途で使い分ける!ダイコーが扱う4つの金属素材

金属加工の第一歩は、用途に合わせた最適な「材質」の選定です。ダイコーでは、主に以下の4つの金属素材を取り扱い、それぞれの特性を活かした製品加工を行っています。

1. アルミニウム(アルミ)素材

軽量であることが最大の特徴です。

- 特性: 銀白色の軽金属で、熱や電気の伝導性に優れています。加工性が非常に良く、空気中では表面に強固な酸化皮膜を形成するため、耐食性も良好です。

- 最適な用途: 軽量化が求められる部品、放熱性が必要な電子機器の部品、そしてその加工性の良さから、各種機械のカバーやプレート、調整用のシム(スペーサー)など、幅広い分野で使用されます。

2. 鉄素材(SS材など)

最も汎用的で、コストパフォーマンスに優れた金属材料です。

- 特性: 市場に最も多く流通しているため、非常に安価で入手しやすいのが最大のメリットです。炭素の含有量によって硬さが変わり、加工性にも優れています。代表的な鋼材としてSS材(一般構造用圧延鋼材)が挙げられます。

- 最適な用途: 強度が求められる機械のフレームやベースプレート、構造部材など、コストを重視しつつ強度を確保したいあらゆる場面で活躍します。ただし、錆びやすいため、使用環境に応じて塗装やめっきなどの防錆処理が必要です。

3. 銅素材

優れた熱伝導性と電気伝導性を誇る金属です。

- 特性: 加工性、耐食性に優れ、何よりも熱や電気が伝わりやすい性質を持っています。また、比較的柔らかいため、ガスケットとして使用した際にフランジ面によくなじみ、高いシール性を発揮します。

- 最適な用途: 熱交換器の部品、電気・電子部品の端子やコネクタ、そして高い気密性が求められる高圧ガスや真空機器のシール材(銅パッキン)として広く使用されます。

4. ステンレス(SUS)素材

「錆びにくい」という圧倒的な信頼性を持つ、高機能な金属材料です。

- 特性: 主成分の鉄にクロムやニッケルを添加することで、表面に不動態皮膜を形成し、極めて優れた耐食性を発揮します。また、耐熱性や強度も高く、美しい外観を長期間維持することができます。

- 最適な用途: その優れた耐食性から、化学プラントや食品・医療機器、水回り設備など、錆を嫌うあらゆる場所で使用されます。また、耐熱性を活かして、高温の排気系部品や各種炉の部材としても活躍します。

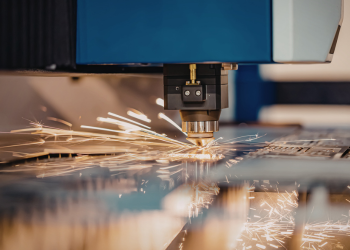

第3部:【ダイコーの神髄】金型不要で金属を自在に切断する「レーザー加工技術」

最適な金属材料を選定しても、それを要求される形状に加工できなければ意味がありません。特に、試作品や小ロット生産において、高価な金型(プレス型)を製作することは、コストと納期の大きな障壁となります。

この課題を解決するのが、ダイコーが保有する最先端の「レーザー加工機」です。

ダイコーのレーザー加工がもたらす4つの革命

- 金型不要で、1個から低コスト・短納期を実現: 最大のメリットは、金型が一切不要であることです。CADで作成した図面データを直接加工機に転送するだけで、すぐに加工を開始できます。これにより、金型製作にかかる数週間という時間と、数十万円から数百万円というコストを完全に削減。試作品1枚、補修部品1個といった超小ロットの注文にも、低コストかつ短納期で対応することが可能です。

- 複雑な形状も、図面通りに高精度で再現: レーザー光は極めて細く、コンピュータ制御で精密に動くため、従来のプレス加工では難しかった、入り組んだ形状や微細なデザインも、図面データ通りに忠実に再現します。加工事例として紹介されているシム調整用プレートのように、複数の異なる形状を1枚の板から効率よく切り出す「ネスティング(板取り)」も得意とします。

- 非接触加工による、歪みのない美しい仕上がり: 刃物や工具が材料に直接触れない「非接触加工」であるため、加工時に材料へ無理な力(応力・圧力)がかかりません。これにより、薄板でも反りや歪みが生じにくく、切断面(カット面)もバリの少ない美しい仕上がりとなります。

- 幅広い材質への対応力: ダイコーのレーザー加工機は、鉄、ステンレス、アルミ、銅といった主要な金属素材の加工に対応しています。

最終章:答えはここにある。「複雑な選定・加工はダイコーへ」

金属加工の世界は、材質の知識と加工技術が密接に結びついています。

「この用途には、コストを考えると鉄で十分か、それとも耐食性を考えてステンレスにすべきか?」

「0.1mm厚のステンレスで、この複雑な形状のシムを10枚だけ、短納期で作れないか?」

「金型を起こすほどの数ではないが、定期的に必要になる金属部品を、安定して供給してほしい」

このような、カタログの材料表を眺めるだけでは決して答えの出ない、現場固有の課題。それに対して、多種多様な材料知識と、それを形にする加工技術の両輪で応えることこそ、ダイコーの真価です。

専門家による最適なソリューション提案

ダイコーでは、お客様の用途、要求性能(強度、耐熱性、耐食性など)、そしてコスト感を専門の技術スタッフが詳細にヒアリング。本稿で解説した4つの金属素材はもちろん、さらに特殊な金属も含めた幅広い選択肢の中から、お客様の課題を解決する最適な材質を選定し、ご提案します。

「材質選定」から「精密加工」までをワンストップで

最適な材質が決まれば、次はそれを形にする番です。ダイコーが誇るレーザー加工機やウォータージェット加工機を駆使し、お客様の図面を忠実に、そして高精度に製品化します。材質の相談から製品の納品まで、すべてをワンストップで任せられる安心感。それこそが、多くのお客様にダイコーが選ばれ続ける理由です。

材質の選定に迷ったとき、特殊な加工が必要なとき、あるいはどこに頼めば良いか分からない課題に直面したとき。その答えは、常にここにあります。複雑な選定・加工はダイコーへ — どうぞ、お気軽にご相談ください。