記事公開日

最終更新日

ガスケット選定と締付技術のガイド 株式会社ダイコー【プロ向け】

ガスケット選定と締付技術のガイド【プロ向け】

プラントや工場の配管フランジにおいて、流体の漏洩を完全に防ぐことは、安全操業と安定生産の絶対条件です。その心臓部とも言える「ガスケット」の性能を100%引き出すためには、製品の材質だけでなく、フランジの種類に応じた適切な選定と、科学的根拠に基づいた正しい締付管理が不可欠です。この記事では、ニチアス株式会社の技術資料を基に、ガスケットの選定から加工、施工に至るまでの専門的な知識を、現場で実践できる形で徹底的に解説します。

第1部:シール性能の核心「ガスケット締付基準」の理解

ガスケットのシール性能は、「どれだけ強く、均一に締め付けられているか」にかかっています。感覚に頼った締付作業は、締め付け不足による漏洩や、過剰な締め付けによるガスケットの破壊を引き起こす原因となります。ここでは、安全なシールを実現するための理論的背景を解説します。

なぜ締付力の計算が必要なのか?

フランジ継手は、ボルトを締め付けることでガスケットを圧縮し、その反発力でシール面を密着させます。このとき、内部の流体圧力(内圧)はフランジを押し広げようとします(エンドフォース)。このエンドフォースに打ち勝ち、なおかつシール面を維持するために必要な圧縮力を確保しなければなりません。

この「必要な締付力」を定量的に算出するための指標が、JIS B 8265(圧力容器の構造)で規定されているWm1とWm2、そしてニチアス社が独自に設定するWm3です。

締付計算の重要概念:有効幅と反力円

正確な締付力を計算するためには、「ガスケット座の有効幅(b)」と「ガスケット反力円の直径(G)」という2つの概念を理解する必要があります。フランジはボルトで締め付けられると、完全な平面ではなく、わずかに湾曲(フランジローテーション)します。このため、ガスケットにかかる圧力は均一ではなく、実際にシールに有効に寄与している幅は、見かけの幅よりも狭くなります。この「実際にシールしている部分の幅」が有効幅(b)です。

また、「内圧がフランジを押し広げようとする力」が作用する面の仮想的な直径が反力円の直径(G)です。これらの数値は、ガスケットの基本幅(接触幅の約半分)を基に、JISの規定式を用いて算出され、前述のWm1やWm2の計算に用いられます。

第2部:実践的締付方法とトルク管理

理論的な必要締付力がわかったら、次はそれを現場で正確に再現するための技術、すなわち「ボルトの締付方法」が重要になります。

締付面圧の考え方:「締め付け不足」と「過剰締め付け」の間

ガスケットの締付面圧には、「これ以下では漏れる」という下限値(Wm1, Wm2, Wm3の最大値から算出)と、「これ以上ではガスケットが壊れる」という上限値(許容締付面圧)が存在します。安全なシールは、この2つの値の間の、適切な範囲内で締め付けることで初めて実現します。

JIS B 2251に準拠した正しいボルト締付手順

均一な締付を実現するため、JIS B 2251では具体的な締付手順が規定されています。特に重要なのが「対角締め」と「段階的締め付け」です。

- 仮締め付け(対角締め):

- まず、すべてのボルトを手で締め、ガスケットを軽く密着させます。

- トルクレンチを使用し、目標トルクの10% → 20% → 60% → 100%のように、複数回に分けて星を描くように対角線上のボルトを順番に締め付けていきます。

- 各段階で、フランジ間の隙間をノギス等で4箇所以上測定し、片締め(不均一な締め付け)が発生していないかを確認します。

- 本締め付け(円周締め):

- 仮締め付け完了後、目標トルクの100%で、今度は時計回りに隣り合うボルトを順番に締め付けます。

- フランジの呼び径に応じて、250A未満は4周、250A以上は6周が推奨されています。

- 増し締め:

- 本締め付け完了から4時間以上経過後に、再度目標トルクの100%で1〜2周の円周締めを行います。これにより、初期のなじみによる緩みを吸収し、より安定したシール状態を確立します。

第3部:フランジの種類とガスケット選定の注意点

ガスケットの選定は、フランジの規格と形状を正確に把握することから始まります。国内で主に使用されるJISフランジとJPIフランジの違いを理解することが重要です。

JISフランジ vs JPIフランジ

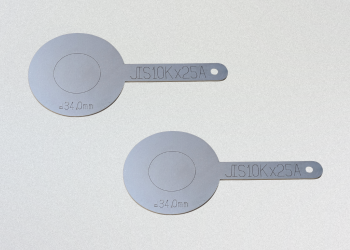

JISフランジは主に国内の建築設備などで、JPIフランジは石油化学プラントや海外プラントで主流となっています。両者は圧力クラスの呼び方(例: JIS 10K vs JPI Class 150)だけでなく、フランジの寸法、ボルト穴の数やピッチが異なるため、互換性はありません。ガスケットを発注する際は、どちらの規格かを明確に指定する必要があります。

フランジ形状による注意点:特に遊合形フランジ

フランジには、配管との接続方法によってスリップオン溶接式(SOH)や突き合わせ溶接式(WN)など様々な形状があります。特に注意が必要なのが、施工性の良さから広く使われる遊合形フランジ(ラップジョイントフランジ)です。

遊合形フランジは、フランジ本体が配管に固定されず回転するため、ボルト穴の位置合わせが容易という大きなメリットがあります。しかし、その構造上、フランジ穴と配管の間に隙間があり、ガスケットの中心がずれやすいというデメリットも抱えています。中心がずれると、ガスケット面圧が不均一になり、漏洩のリスクが高まります。

特に、配管端部を直接つば出し加工したフランジでは、つばの直角度やR加工がメーカーによって異なり、ガスケットとの接触幅が極端に狭くなることがあります。このため、遊合形フランジには、一般的に柔軟でなじみやすいシートガスケットが推奨されます。うず巻形など硬質のガスケットを使用する場合は、特に精密なトルク管理とセンタリングが求められます。

フランジ座の種類:FF(全面座)とRF(平面座)

ガスケットが接触する面を「ガスケット座」と呼びます。代表的なものに、フランジ面全体が平らなFF(全面座)と、シール部が一段高くなっているRF(平面座)があります。

- FF (Flat Face / 全面座): 主に鋳鉄製フランジなど、比較的低圧のラインで使用されます。ガスケットはボルト穴まで覆う「全面形」が基本です。

- RF (Raised Face / 平面座): 鋼製フランジで最も一般的な形状です。シール面積を意図的に狭めることで、同じ締付力でも高い面圧を得られ、優れたシール性を発揮します。ガスケットはボルト穴のない「リング形」を使用します。

原則として、フランジ座の形状に合ったガスケットを使用する必要があります。例えば、RFフランジにFFガスケットを使用するなど、不適切な組み合わせは締付力不足やフランジの破損に繋がるため、絶対に避けるべきです。

第4部:規格品では対応できない特殊なシールに―ガスケットの加工はダイコーへ

これまで解説してきたように、ガスケットの選定はフランジの規格や形状に大きく依存します。しかし、実際の現場では、古い設備や海外製の機器、特殊な設計の装置など、JISやJPIといった標準規格だけでは対応できないケースが数多く存在します。

「規格品のガスケットでは寸法が合わない」「図面から特殊な形状のガスケットを1枚だけ作りたい」「大口径のガスケットが継ぎ目なしで必要だ」

このような課題に直面したとき、重要になるのが「ガスケットの加工技術」です。株式会社ダイコーでは、長年培ってきたシール材に関する専門知識と、最新の加工設備を組み合わせることで、お客様のあらゆるニーズにお応えします。

ダイコーが誇る最先端の加工技術

- ウォータージェットカッター: 超高圧水を利用して、ジョイントシートやゴム、樹脂といったあらゆる材質を、熱の影響を与えずに高精度でカッティングします。複雑な曲線や微細な形状の加工も自在です。

- カッティングプロッター: 図面データ(CADデータ)を基に、コンピューター制御で自動的に材料を切り出します。金型が不要なため、試作品1枚からの製作や、小ロット・多品種の注文にも迅速に対応可能です。

- 大型加工機: 大口径のタンクや熱交換器向けに、継ぎ目のない一枚ものの大型ガスケットを製作できます。

標準的なフランジから特殊な機器まで、最適なシール性能を実現するためには、適切な材質選定と、その性能を最大限に引き出す精密な加工技術の両方が不可欠です。ガスケットの選定・加工に関するあらゆるお悩みは、ぜひダイコーにご相談ください。

第5部 総括:安全なシールは正しい知識から

この記事で解説したように、ガスケットからの漏洩を防ぎ、プラントの安全を確保するためには、以下の4つのポイントが不可欠です。

- 理論に基づく締付力の算出: Wm1, Wm2, Wm3の考え方を理解し、必要な最小締付力を把握する。

- 標準化された締付作業の実践: JIS B 2251に準拠した対角締め・段階締め・円周締めを徹底する。

- フランジ仕様の正確な把握: JIS/JPIの規格、SOH/WNなどの形状、FF/RFなどの座面を正確に理解し、最適なガスケットを選定する。

- 最適な加工方法の選択: 規格品で対応できない場合は、専門知識を持つ加工メーカーに相談する。

これらの専門的な知識を正しく適用することが、トラブルを未然に防ぎ、設備の長寿命化に繋がります。選定や施工に少しでも不安がある場合は、迷わず専門家にご相談ください。

ガスケットの選定をサポートします!

ガスケット・パッキン・工業用製品の総合カタログ

このカタログは、ガスケット・パッキンをはじめとした工業製品を幅広く取り扱う株式会社ダイコーの製品情報を詳しく掲載した総合カタログです。