マッシュシールとは?切って貼るだけのPTFEガスケット

特徴・施工方法・選定を徹底解説

「複雑な形状の機器シール、納期のかかる特注ガスケットを待っていられない」

「仕上げの粗いシール面や、少々の不整面がある腐食したフランジ面で使用したい」

「腐食性流体のラインだが、コストを抑えつつ信頼性の高いシール材が欲しい」…。

プラントのメンテナンスや緊急修理、あるいは開発現場における試作において、ガスケットの「形状」と「納期」の問題は常に頭を悩ませる課題です。特に、規格外の寸法や複雑な形状の場合、高価な金型や専用の加工が必要となり、時間もコストもかさみます。

そんな現場の悩みを一挙に解決する画期的な製品が、住友電工ファインポリマー株式会社が開発した「マッシュシール(Mushseal)」です。

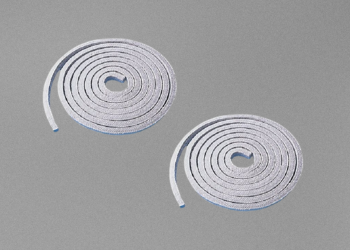

一見するとただの白い紐(ひも)ですが、その正体は、高度な技術で加工された100%フッ素樹脂(PTFE)製のフリーサイズ・ソフトガスケット。ハサミで切って貼るだけで、あらゆる形状のフランジを、最高レベルの耐薬品性とシール性で封止します。

この記事では、住友電工ファインポリマー株式会社の公式製品情報に基づき、マッシュシールがなぜ「万能の補修材」として現場で重宝されるのか、その驚異的な性能とコストメリット、そして失敗しないための施工ノウハウまで、徹底的に解説します。

第1部:マッシュシールとは?—「柔軟性」と「強靭さ」を併せ持つ多孔質PTFE

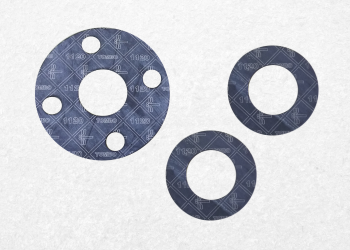

マッシュシールは、単なるPTFE(テフロン)の紐ではありません。特殊な延伸加工技術によって作られた、**「多孔質(ソフト)PTFE」**で構成されています。この素材構造こそが、マッシュシールの卓越した性能の源です。

1-1. 驚異的な「柔軟性(なじみ性)」

通常のPTFEは硬いプラスチックのような質感ですが、マッシュシールはマシュマロのように柔らかく、指で簡単に潰すことができます。

- 粗面への追従: フランジ面が錆びていたり、傷ついていたり、あるいはガラスライニングのようにうねりがあったりしても、マッシュシールはその柔軟性で凹凸に入り込み、完璧に密着します。これにより、面精度の悪いフランジでも高いシール性を発揮します。

- 低い締付力でのシール: 柔らかいため、少ないボルトの力(低面圧)でも十分に圧縮され、シール機能を発揮します。これは、割れやすい樹脂製フランジやガラスフランジにとって大きなメリットです。

1-2. PTFE本来の「最強の耐性」

柔らかくても、材質は100%純粋なフッ素樹脂(PTFE)です。そのため、PTFEが持つ以下の優れた特性をそのまま備えています。

- 耐薬品性: 酸、アルカリ、有機溶剤など、あらゆる腐食性流体に耐え抜きます(pH 0~14)。

- 耐熱性: -100℃から+260℃という、極低温から高温までカバーする圧倒的な使用温度範囲を誇ります。

- 非汚染性: 流体を汚さないため、半導体や医薬品、食品ラインでも安心して使用できます。

1-3. 施工を劇的に変える「フリーサイズ&粘着テープ」

マッシュシールは、断面が楕円形の紐状(または平型テープ状)で、リールに巻かれた状態で供給されます。そして、裏面には粘着テープが付いています。

- フリーサイズ: 必要な長さだけハサミで切って使えるため、φ50mmの小さなフランジから、φ3000mmを超える巨大なタンクのマンホールまで、たった1つの在庫で対応できます。

- 簡単施工: 剥離紙をはがしてフランジ面に貼るだけで仮固定できるため、高所作業や垂直面、複雑な形状への施工も一人で簡単に行えます。

第2部:【メリット編】なぜマッシュシールを選ぶのか?— 圧倒的なコストダウンと在庫削減

マッシュシールの導入は、単なる作業性の向上だけでなく、経営的なメリットももたらします。

- 材料ロスの削減(歩留まり100%): シートガスケットをリング状に切り抜くと、真ん中の部分はすべてゴミ(端材)になります。特に大口径ガスケットでは、材料の半分以上が無駄になることも珍しくありません。しかし、紐状のマッシュシールなら、必要な外周分の長さだけを使えば良いので、材料ロスはほぼゼロです。

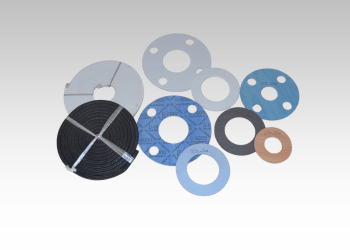

- 在庫管理の簡素化: 従来は、配管サイズごとに異なるガスケットを在庫する必要がありました。しかし、マッシュシールなら、数種類の幅(例:MS-3, MS-6, MS-9)のリールを棚に置いておくだけで、あらゆるサイズのフランジに対応できます。これにより、在庫スペースと管理コストを劇的に削減できます。

- トータルコストの削減: メーカー試算によると、従来のPTFE製全面座ガスケット等と比較して、材料費、加工費、在庫管理費を含めたトータルコストで、約5割のコストダウンが可能とされています。

第3部:【施工編】失敗しないための「クロス(交差)」テクニック

マッシュシールは非常に使いやすい製品ですが、施工においてたった一つだけ、絶対に守らなければならないルールがあります。それが**「端末の処理方法」**です。

【最重要】突き合わせ禁止!必ず「交差(クロス)」させる

リング状のガスケットを作る際、通常のOリングのように始点と終点を「突き合わせ(突合せ)」にしてはいけません。マッシュシールは柔らかいため、突き合わせ部から漏れが発生するリスクがあります。

正しい手順:

- 清掃: フランジ面の油分や汚れをきれいに拭き取ります。

- 貼り付け: ボルト穴の内側を通るように、フランジ面に貼り付けていきます。

- クロス(交差): 一周して戻ってきたら、始点の端部と終点の端部を、ボルト穴の位置で約1cm~2cm程度「交差(クロス)」させて重ねます。

- カット: 重なった部分から少し余らせてカットします。

この「クロス」部分が、ボルトで締め付けられた際に互いに融着・一体化し、継ぎ目のない完全なシールリングを形成するのです。「ボルトの近くでクロスさせる」。これさえ守れば、誰でもプロのシール施工が可能です。

最終章:答えはここにある。「選定のご依頼はダイコーへ」

マッシュシールは、その万能性ゆえに「常備薬」として現場に欠かせないアイテムです。しかし、すべての用途に万能というわけではありません。

「蒸気ラインで使いたいが、圧力と温度の条件はクリアしているか?」

「溝形フランジに使いたいが、どのサイズ(幅)を選べば良いか?」

「マッシュシールでは対応できないほどの高圧ラインだが、代わりのガスケットをすぐに作って欲しい」

このような、現場ごとの細かな判断や、マッシュシールの適用範囲を超えるケースへの対応。それに対して、50年以上の経験に裏打ちされた専門知識(ノウハウ)と、それを形にする加工技術(ソリューション)の両輪で応えることこそ、工業用製品の加工メーカーである株式会社ダイコーの真価です。

専門家による最適な「選定」

「選定のご依頼はダイコーへ」とお任せください。ダイコーの専門スタッフが、お客様の使用条件(流体、温度、圧力、フランジ形状)を詳細にヒアリング。

マッシュシールが最適か、あるいはより高圧に対応するうず巻形ガスケットやジョイントシートが必要か、はたまた電食防止用の絶縁キット との併用が必要かなど、メーカーの垣根を越えた最適なソリューションをご提案します。

業界屈指の「加工技術」によるバックアップ

もし、マッシュシールでは対応できない場合でも、ダイコーなら安心です。

保有する国内最大級のウォータージェット加工機(最大4000mm x 5500mm)やプロッターを駆使し、最適な材質(PTFE、ジョイントシート、ゴムなど)から、お客様の必要な形状のガスケットを1個から即座に製作します。

「緊急補修にはマッシュシール、計画的な交換にはダイコーの精密加工ガスケット」。

この使い分けこそが、プラントの安全とコストダウンを両立する賢い選択です。

材質の選定に迷ったとき、あるいはどこに頼めば良いか分からない課題に直面したとき。その答えは、常にここにあります。選定のご依頼はダイコーへ — どうぞ、お気軽にご相談ください。