リングジョイントガスケット選定ガイド

高温・高圧シールを極める究極のメタルガスケット徹底解説

「シートガスケットも、うず巻形ガスケットも耐えられない、極限的な高温・高圧環境をシールしたい」

「一度締め付けたら、絶対に漏洩が許されないクリティカルな箇所がある」

「石油掘削や高圧ガス設備で、規格に準拠した信頼性の高いシールが必要だ」…。

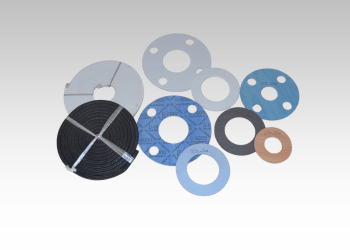

プラントやオフショア設備、圧力容器など、産業界にはゴムや樹脂、あるいは非金属との複合材では到底到達できない、極限的な高温・高圧領域が存在します。このような最も過酷な条件下で、絶対的な信頼性をもって流体を封じ込めるために設計されたのが、金属のみで構成される「メタルガスケット」、その中でも代表格である「リングジョイントガスケット」です。

この記事では、バルカー社の公式製品資料に基づき、リングジョイントガスケットがなぜ究極のシール性能を発揮できるのか、その構造の秘密から、重要な2つの形状「オクタゴナル形」と「オーバル形」の違い、そしてその能力を100%引き出すための正しい材質選定と使い方まで、徹底的に解説します。

第1部:リングジョイントガスケットとは?その構造とシール原理

リングジョイントガスケットは、その名の通り、金属の塊(鍛造材)からリング状に精密加工された金属単体のガスケットです 。一般的なガスケットが、ゴムや黒鉛の「柔らかさ」を利用してフランジ面の凹凸を埋めてシールするのとは、根本的に原理が異なります。

シールの原理:塑性変形による「金属と金属の圧着」

リングジョイントガスケットのシールは、極めて高い締付力によって、ガスケット自体を意図的に塑性変形(潰すように永久変形)させ、フランジに設けられた専用の溝(リングジョイント溝)に強力に食い込ませることで成立します。

この「金属同士の強力な圧着」こそが、高温・高圧下でもガスケットのへたり(クリープ緩和)や熱劣化を許さず、極めて高いシール性能を長期にわたって維持する秘密なのです。そのため、このガスケットの使用は、専用の溝を持つフランジ(リングジョイント座フランジ)に限定されます 。

第2部:用途を決定づける2つの基本形状 —「オクタゴナル」と「オーバル」

リングジョイントガスケットには、JPI(日本石油学会規格)やASME規格などで規定される、主に2つの基本断面形状があり、それぞれに異なる特徴を持ちます。

1. バルカー No. 550-ZS オクタゴナル形リングジョイントガスケット

- 構造とシール原理: 断面が八角形(オクタゴナル)のリングジョイントガスケットです 。フランジの溝(テーパー状)とガスケットの斜面(ベベル面)が「面」で接触するのが特徴です。ボルトを締め付けることで、ガスケットが塑性変形し、溝の斜面にぴったりと密着してシールします。

- 最大の特長 — 再使用の可能性: オーバル形に比べてフランジへのダメージが少ないとされています。また、一度使用して変形しても、ガスケットのシール面を再度平滑に仕上げる「摺り合わせ作業」を行えば、再使用することが可能な場合があります(ただし、新品への交換が原則推奨されます) 。

2. バルカー No. 550-ZO オーバル形リングジョイントガスケット

- 構造とシール原理: 断面が楕円形(オーバル)のリングジョイントガスケットです 。オクタゴナル形とは対照的に、フランジの溝とガスケットの曲面が「線」で接触するのが特徴です。

- 最大の特長 — フランジへのなじみやすさ: 接触が「線」であるため、締め付けた際に接触部の面圧が非常に高くなり、オクタゴナル形よりも低い締付力で溝になじみやすいという利点があります 。

- 注意点 — 再使用は不可: 線接触でシールするため、一度使用するとガスケットが大きく変形し、シール性能が失われます。そのため、リングの再使用は絶対にできません 。

第3部:性能を100%引き出すための正しい選定と使い方

リングジョイントガスケットの選定と使用は、他のガスケット以上に専門的な知識を要します。特に以下の3つのポイントは、性能を左右する上で絶対に外せません。

3-1.【最重要】材質の選定 — フランジより「少しだけ柔らかく」

リングジョイントガスケットの選定における絶対的なルール、それは「ガスケットは、フランジの材質よりもブリネル硬さ(HB)で30~40度程度柔らかい材質を選ぶ」ことです。

これは、高価で交換の難しいフランジ本体ではなく、安価で交換可能なガスケット側を優先的に塑性変形させ、確実にシールするためです。もしガスケットの方がフランジより硬いと、締め付けた際にフランジの溝を傷つけてしまい、恒久的な漏洩の原因となります。

バルカー社の資料では、選定の目安として以下の材質と硬さが示されています。

| 金属材料 |

最高使用温度 (参考) [℃] |

最大硬さ [HB] |

| 純鉄 |

538 |

90 |

| 極軟鋼 |

538 |

120 |

| 銅 |

400 |

60 |

| 304鋼 (SUS304) |

816 |

160 |

| 316鋼 (SUS316) |

816 |

160 |

| 347鋼 (SUS347) |

816 |

160 |

| 5Cr-0.5Mo鋼 |

621 |

130 |

| モネルメタル |

816 |

140 |

| アルミニウム |

260 |

40 |

| インコネル600 |

1180 |

220 |

【選定例】

フランジの材質がSUS304(HB 160)の場合、ガスケットにはそれより柔らかい極軟鋼(HB 120)や純鉄(HB 90)を選定するのがセオリーです 。流体への耐食性も考慮し、最適な材質を決定する必要があります。

3-2. フランジ溝(ガスケット座)の表面仕上げ

リングジョイントガスケットは、金属同士の接触によってシールするため、フランジの溝の表面粗さがシール性能に直接影響します。バルカー社が推奨するガスケット座の表面粗さは1.6a(1.6μmRa)と、非常に平滑な仕上げが求められます 。溝に傷や加工痕があると、そこが漏洩の経路となるため、施工前の確認が不可欠です。

3-3. 施工時の推奨事項

- ペーストの塗布: 金属同士の締結であるため、フランジ面への傷つき(焼き付き・かじり)を防止し、シール性を向上させるために、ペーストや油の塗布が推奨されます 。

- 軟質金属コーティング: ステンレス鋼のような硬いガスケットを使用する場合、シール性を高めるために、銀(Ag)などの軟質金属のメッキや、アルミ・銅などの軟質金属カバー付にすることも有効です 。

- グラファイトテープの併用: フランジ面が荒れている場合、シール性を向上させるために膨張黒鉛テープを貼り付ける対策もあります(ただし、線接触であるオーバル形などを除く) 。

第4部:【応用編】API規格 — 超高圧・自緊式リングジョイント

石油掘削装置など、クラス5000を超えるような超高圧領域では、API(米国石油協会)規格に基づいた、さらに特殊なリングジョイントガスケットが使用されます。

RX形 (バルカー No. 550-ZA):

オクタゴナル形、オーバル形より耐圧縮性が要求される石油掘削などに使用される、自緊式(セルフシール)の設計を取り入れたタイプです。締め付けによって内径側へ変形し、内部流体の圧力が高まるほど、その圧力でガスケットが外側に押し広げられ、シール面圧が自動的に高まる構造になっています。クラス10000までの圧力に対応します 。

BX形 (バルカー No. 550-ZP):

RX形と同様の自緊式ガスケットですが、さらに高い圧力を想定して設計されており、クラス20000という極限的な圧力にまで対応します 。

最終章:答えはここにある。「複雑な選定・加工はダイコーへ」

リングジョイントガスケットの選定は、温度、圧力、流体だけでなく、フランジの規格(JIS, JPI, ASME, API)、材質、硬度、そして溝の仕上げ状態までを考慮に入れる、極めて専門性の高い領域です。

「フランジの材質はわかるが、硬度(HB)が不明で、どのガスケットを選べば良いか判断できない」

「海外製の古い設備で、現在の規格にない寸法のリングジョイントが必要になった」

「緊急のメンテナンスで、特殊なステンレス材のリングジョイントを1個だけ、今日中に製作してほしい」

このような、カタログの標準品コードを眺めるだけでは決して答えの出ない、現場固有の課題。それに対して、50年以上の経験に裏打ちされた専門知識(ノウハウ)と、それを形にする加工技術(ソリューション)の両輪で応えることこそ、工業用製品の加工メーカーである株式会社ダイコーの真価です。

専門家による最適なソリューション提案:

ダイコーでは、お客様の設備情報や使用条件を専門の技術スタッフが詳細にヒアリング。フランジの材質と硬度から、電食(異種金属接触腐食)のリスクまでを考慮し、純鉄、炭素鋼、各種ステンレス鋼(SUS304, 316など)、さらには銅やアルミといった豊富な金属材料の中から、お客様の設備を確実にシールし、かつ保護するための最適なガスケット材質を的確にご提案します。

自社加工によるオーダーメイド対応力:

ダイコーは、レーザー加工機や汎用旋盤といった多彩な金属加工設備を自社で保有しています 。これにより、JIS、JPI、ASME、APIといった各種規格品はもちろんのこと、規格にない特殊な寸法のリングジョイントガスケットや各種メタルガスケットを、図面一枚、あるいは現物サンプル一つから、1個だけでも迅速に製作することが可能です 。緊急のトラブル時にも、その機動力を最大限に発揮します。

材質の選定に迷ったとき、特殊な加工が必要なとき、あるいはどこに頼めば良いか分からない課題に直面したとき。その答えは、常にここにあります。複雑な選定・加工はダイコーへ — どうぞ、お気軽にご相談ください。